四層線路板制作流程介紹

線路板制作第一步是整理并檢查PCB布局(Layout)。線路板制作工廠收到PCB設計公司的CAD文件,由于每個CAD軟件都有自己獨特的文件格式,所以線路板工廠會轉化為統一的格式:Extended Gerber RS-274X 或者 Gerber X2。然后工廠的工程師會檢查PCB布局是否符合制作工藝,有沒有什么缺陷等問題。

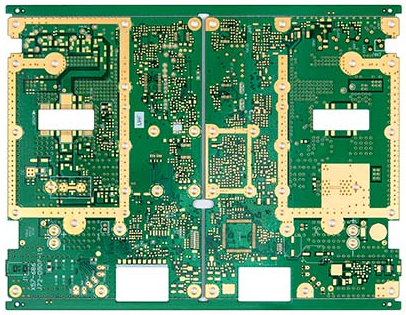

四層線路板制作工藝流程:

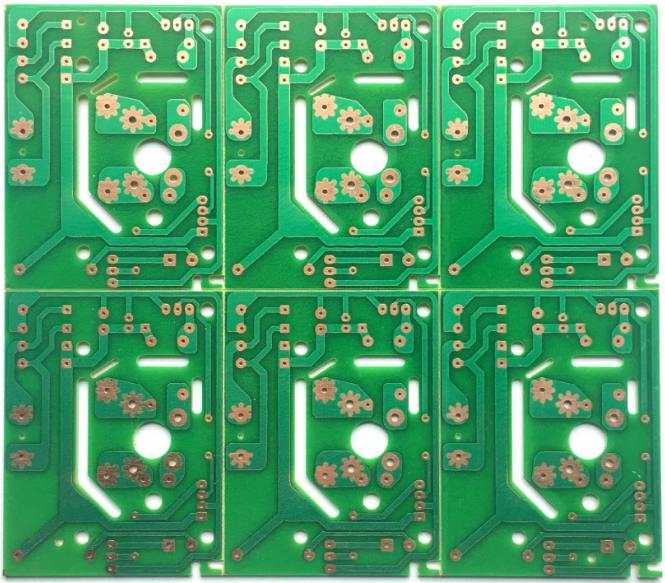

1、層壓

這里需要一個新的原料叫做半固化片,是芯板與芯板線路板層數>4),以及芯板與外層銅箔之間的粘合劑,同時也起到絕緣的作用。

下層的銅箔和兩層半固化片已經提前通過對位孔和下層的鐵板固定好位置,然后將制作好的芯板也放入對位孔中,最后依次將兩層半固化片、一層銅箔和一層承壓的鋁板覆蓋到芯板上。

將被鐵板夾住的線路板子放置到支架上,然后送入真空熱壓機中進行層壓。真空熱壓機里的高溫可以融化半固化片里的環氧樹脂,在壓力下將芯板們和銅箔們固定在一起。

層壓完成后,卸掉壓制線路板的上層鐵板。然后將承壓的鋁板拿走,鋁板還起到了隔離不同線路板以及保證線路板外層銅箔光滑的責任。這時拿出來的線路板的兩面都會被一層光滑的銅箔所覆蓋。

2、鉆孔

要將線路板里4層毫不接觸的銅箔連接在一起,首先要鉆出上下貫通的穿孔來打通線路板,然后把孔壁金屬化來導電。

用X射線鉆孔機機器對內層的芯板進行定位,機器會自動找到并且定位芯板上的孔位,然后給線路板打上定位孔,確保接下來鉆孔時是從孔位的正中央穿過。

將一層鋁板放在打孔機機床上,然后將線路板放在上面。為了提高效率,根據線路板的層數會將1~3個相同的線路板疊在一起進行穿孔。最后在最上面的線路板上蓋上一層鋁板,上下兩層的鋁板是為了當鉆頭鉆進和鉆出的時候,不會撕裂線路板上的銅箔。

在之前的層壓工序中,融化的環氧樹脂被擠壓到了線路板外面,所以需要進行切除。靠模銑床根據線路板正確的XY坐標對其外圍進行切割。

3、孔壁的銅化學沉淀

由于幾乎所有線路板設計都是用穿孔來進行連接的不同層的線路,一個好的連接需要25微米的銅膜在孔壁上。這種厚度的銅膜需要通過電鍍來實現,但是孔壁是由不導電的環氧樹脂和玻璃纖維板組成。

所以第一步就是先在孔壁上堆積一層導電物質,通過化學沉積的方式在整個線路板表面,也包括孔壁上形成1微米的銅膜。整個過程比如化學處理和清洗等都是由機器控制的。

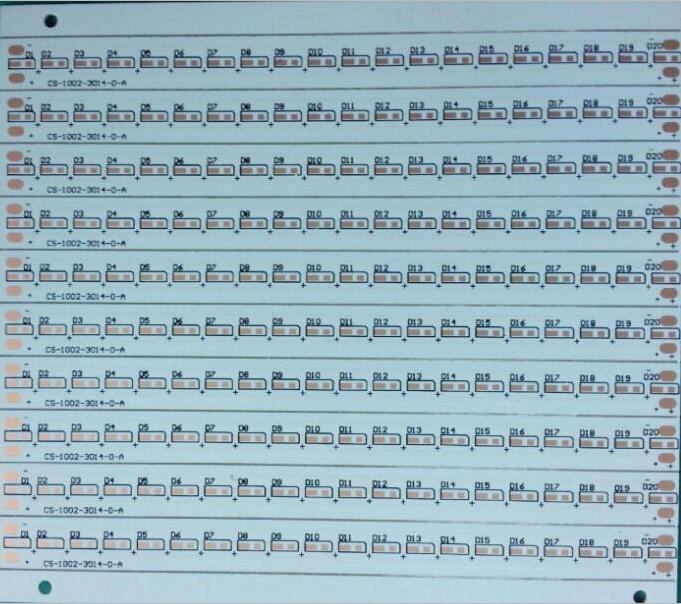

4、外層線路板布局轉移

接下來會將外層的布局轉移到銅箔上,過程和之前的內層芯板線路板布局轉移原理差不多,都是利用影印的膠片和感光膜將線路板布局轉移到銅箔上,唯一的不同是將會采用正片做板。

內層線路板布局轉移采用的是減成法,采用的是負片做板。線路板上被固化感光膜覆蓋的為線路,清洗掉沒固化的感光膜,露出的銅箔被蝕刻后,線路板布局線路被固化的感光膜保護而留下。

外層線路板布局轉移采用的是正常法,采用正片做板。線路板上被固化的感光膜覆蓋的為非線路區。清洗掉沒固化的感光膜后進行電鍍。有膜處無法電鍍,而沒有膜處,先鍍上銅后鍍上錫。退膜后進行堿性蝕刻,最后再退錫。線路圖形因為被錫的保護而留在板上。

將線路板用夾子夾住,將銅電鍍上去。之前提到,為了保證孔位有足夠好的導電性,孔壁上電鍍的銅膜必須要有25微米的厚度,所以整套系統將會由電腦自動控制,保證其精確性。

5、外層線路板蝕刻

接下來由一條完整的自動化流水線完成蝕刻的工序。首先將線路板上被固化的感光膜清洗掉。然后用強堿清洗掉被其覆蓋的不需要的銅箔。再用退錫液將線路板布局銅箔上的錫鍍層退除。清洗干凈后4層線路板布局就完成了。

以上就是小編整理的關于“四層線路板制作流程介紹”,希望對大家有所幫助,如還有不清楚的地方,請聯系我司客服為您解答。

標題:四層線路板制作流程介紹 地址:http://clbxkaoyan.cn/news/296.html

本站所有內容、圖片未經過私人授權,禁止進行任何形式的采集、鏡像、復制,否則后果自負!